情定燒結,歲月流金 —— 點贊主區燒結維修工段

他們是人人稱道的崗位能手,是不可或缺的技術骨干。每一次技術革新都由他們親手完成,每解決一個“疑難雜癥”都靠他們“妙手回春”。他們就是樸實無華埋頭苦干的主區燒結維修工段全體成員。在工段長于陳云的帶領下,他們齊心協力并肩作戰,攻克一道道技術難關。

在維修崗位上,他們都有著豐富的從業經驗,車間里的每一顆螺釘都留有他們的指紋。維修工的工作24小時待命,哪里有故障,哪里就有他們的身影。三伏頂烈日、三九冒嚴寒,風里來、雨里去,起早貪黑、加班加點,他們早就習以為常。尤其是工段長于陳云,為保證一線生產,他經常主動請纓要求值班,后來干脆把家安在廠子周圍,以保證隨叫隨到。不管白天黑夜,接到電話他總是第一時間趕赴現場,不排除故障,就顧不上吃飯、休息。再苦再累,不但從無怨言,反而樂在其中。

燒結成品線返粉皮帶(粉四)由于建廠設計問題,多年來皮帶使用周期僅為20天,造成環境較差,工人勞動強度大,成本浪費。于陳云經常在車間查看尋找破解的良方,廠領導也多次下現場結合維修工段和一線工人商討方案,制定措施。后利用2018年12月份限產檢修期間對下道工序(粉五)皮帶進行了改造,改變落料角度和下料落差,徹底解決機頭機尾窩料造成的皮帶磨損和高溫燙傷難題。并對機尾料斗除塵管道作了改造,合理分配風量,作業環境有效改善。改造后皮帶(粉四)使用周期由原來的20天延長為現在的150天,按每條皮帶3600元計算,直接節省機物料消耗25200元。

面對空前的環保壓力,應廠部要求,于陳云率領維修工段持續加強對地面揚塵治理力度。在不妨礙正常生產的情況下,自今年2月份開始,集中力量對燒結工序55條皮帶進行整體密封改造,全部由自主設計施工,已于7月份全部完成并達標運行。

燒結生產遵守的原則是以風為綱,由于各種原因,系統漏風成為燒結生產的頑疾,難以解決,煙氣含氧量一直在17.5%—18%之間徘徊,嚴重影響了燒結礦的產、質量,于陳云組織維修工段利用環保限產期間針對漏風現象集中處理,通過細心排查,發現2#主抽煙道有腐蝕現象,對癥施治效果立竿見影,后期又經過不懈的努力,最終使漏風現象明顯下降,煙氣含氧量將至16%以下,燒結礦產、質量有了顯著提升。

步進式燒結機渡車、翻車、牽車故障率高且難以維護,直接影響燒結機效率發揮,一旦發生故障還會帶來極大的安全隱患。為此,于陳云牽頭結合維修工段對機前渡車設計安裝了防錯道裝置,機尾渡車增設了回車助力推桿裝置,牽車機改造了分體式結構導繩輪,加粗了牽引鋼絲繩,通過一系列設備技改實施,燒結機錯道、減速機頻繁損壞、牽車繩輪損壞、鋼絲繩斷裂等事故發生率直線下降,保障了燒結機穩定運行。目前這種渡車防錯道裝置已由公司向眾華知識產權發出申請專利,正在報批中。

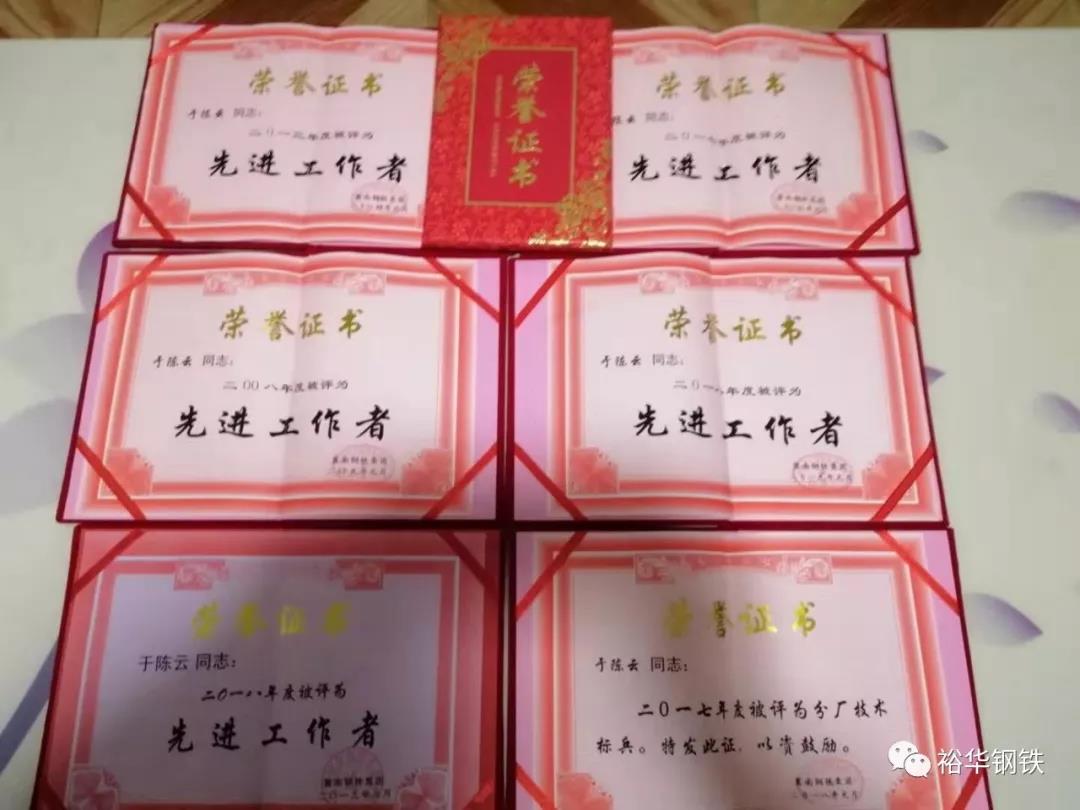

“看著企業一步步發展壯大、產品遠近馳名,就像看著自己的孩子成才一樣,我們深感自豪!”忙里偷閑接受采訪的于陳云由衷感慨,“跟我一樣在廠里干了二十多年的工友大有人在,這里浸透了維修工和所有崗位工人的辛勤汗水,凝結著大家的智慧,見證著我們的青春,也彰顯了燒結廠強大的凝聚力。如果說干出了成績,那榮譽歸功于集體,也歸功于廠領導的正確引領。我們期待,為企業高質量而可持續發展繼續貢獻力量!”

地址:河北省武安市崇義四街村北

地址:河北省武安市崇義四街村北郵編:056300

行政辦公室:0310-5752916

銷售辦公室:0310-5752581

企管人勞部:0310-5752626

傳真:0310-5739689

- Copyright ? 2025 武安市裕華鋼鐵有限公司 All rights reserved. 【站點地圖】 冀ICP備18008720號